MES助力企業實現卓越生產

|

MES助力企業實現卓越生產某飛機製造企業通過企業級MES系統的全局、體系性應用,打破了信息化系統數據孤島的現象,實現了生產、質量、工藝、成本等廠級生產經營的各個領域數據[1]的互聯互通,實現了從傳統管理方式到信息化全面管控的轉變,完成了飛機製造卓越生產的蛻變。

一、案例簡介

某飛機製造企業通過企業級MES系統的全局、體系性應用,打破了信息化系統數據孤島的現象,實現了生產、質量、工藝、成本等廠級生產經營的各個領域數據的互聯互通,實現了從傳統管理方式到信息化全面管控的轉變,完成了飛機製造卓越生產的蛻變。

二、案例背景介紹

某飛機製造企業實施運行了以生產管理為導向的自研ERP系統,採用MBPP、CAPP等進行工藝設計,並以業務部門為導向建設了多個信息化系統。但各個信息化系統數據孤立、沒有實現信息互聯互通,各個業務部門之間的業務協調性較差,無法滿足精益生產管理的要求。

企業認識到通過信息技術的深化應用,是實現廠級生產管理水平全面提升的重要手段,遂以數控加工廠為試點啟動了生產管理信息化工作,與北京虎蜥公司合作,開發和實施了「條碼MES系統」,以解決生產計劃與現場加工之間的信息流斷層和生產過程的數據採集問題。

隨着應用的深入推進,企業決定拓展應用邊界,將生產、質量、工藝、成本等廠級生產經營的各個領域都納入到信息化管理體系中。並希望通過持續深入的實施、應用、優化,實現企業級MES系統的全局、體系性應用,實現從傳統管理方式到信息化全面管控的轉變,並達成以下具體目標:

1) 重構生產執行層信息化架構,促進公司信息化總體架構優化。

2) 採用微服務理念的技術架構,實現業務流程的快速建模和功能實現,並支持快速升級。

3) 建立廠級數據中心,以元數據、主數據、編碼中心理念重構數據體系。

4) 融合制度約束於系統功能,由事後查錯轉為過程防錯;建立車間級問題管理流程,促進公司問題管理體系建設。

5) 提升計劃編制合理性、提升計劃執行力。

6) 現場展示看板,實時監控生產計劃執行情況,現場異常及變更能及時反饋並柔性調度。

7) 實現並優化車間設備維護管理業務流程,實現設備定檢、巡檢及故障風險預警。

8) 產品製造記錄無紙化、產量報告無紙化,自動進行薪酬核算,能進行產能分析。

9) 構建單機質量BOM,實現產品質量快速追溯。

10)實現車間外協項目投產和進度管理。

三、案例應用詳情

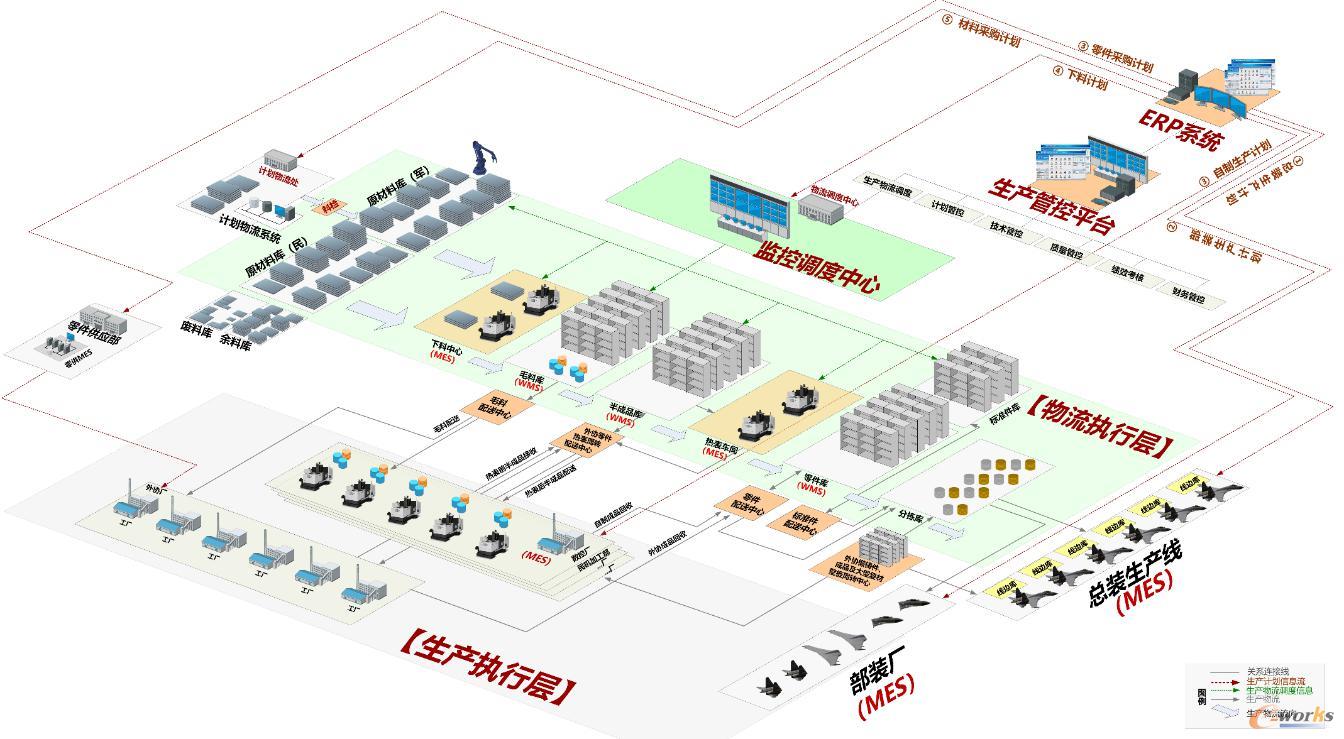

企業參考航空製造業信息化先進理論和實踐經驗,充分結合本企業體系規範、管理特點和生產車間實際需求,對飛機製造全過程信息化進行了全面的設計和規劃,形成了以MES系統為核心的生產管理整體規劃方案,見下圖。

以MES系統為核心的生產管理規劃方案

作為企業實施生產管理信息化建設的核心系統,MES系統涵蓋了計劃排程管理、調度管理、現場管控、現場工藝、產品檢驗、工時核算、刀具管理、工裝管理、資源配送、管理看板、廠級數據中心等廠級生產經營的各個方面,承接了工藝設計數據、ERP需求訂單、企業級主數據信息,體現了企業均衡生產、質量管理的指導思想,以流程實現業務,打破傳統MES系統管理範疇,實現車間生產運營管理全方位管控。主要實現功能如下:

1) 訂單排程功能實現基於ERP需求訂單的精確排程,生成更具執行性的生產作業計劃。通過能力平衡提供了外協項目的建議方案,通過信息採集獲取現場加工進度,通過服務接口向ERP反饋計劃執行情況,打通生產主管部門與車間之間的計劃信息流,大幅度提升公司和車間級計劃管理水平。

2) 快速建模功能實現了各個專業生產車間的快速建模。

3) 基於BOM與生產資源庫存信息,通過齊套分析功能,確保材料、零件、標準件正確使用,並及時提出缺件預警,保證計劃派工順利執行。

4) 將制度與規範要求作為系統約束條件融入到執行過程管理模塊之中,避免人工失誤,由事後查錯轉變為過程防錯,以此為基礎實現了產品製造記錄無紙化,實現製造過程數據的全面管控,同時基於大數據分析技術提煉流程瓶頸步驟提供優化建議。

5) 通過現場數據採集和問題管理功能實現了計劃執行過程實時監控,並對突發情況提供快速響應方案,滿足車間現場調度需求;通過問題管理功能,促進了「公司級生產管控問題」管理流程優化,沈飛集團還以此為基礎建立了生產管控中心問題管理體系。

6) 通過與BPP系統集成實現了三維工藝模式下的生產製造過程管理,通過裝前掃碼功能快速驗證零件可裝正確性並快速匹配裝配三維工藝方案。

7) 與各工藝設計軟件集成實現現場工藝更改貫徹,保證產品工藝正確性;結合工藝和製造數據形成可快速檢索的單機質量BOM,行業內率先實現單機質量快速追溯。

8) 通過數據中心實現了廠級主數據管理,同時通過業務提純構建了飛機製造業務流程引擎,實現了標準庫房功能,即以物料編碼為存儲對象、以庫位為存儲位置,可以靈活、快速實現倉儲庫房管理功能,改變了傳統以物料種類劃分庫房類別的思路。

9) 通過標準庫房與資源配送模塊構建車間資源配送體系,通過精準物流,實現產線效率大幅提升。

10) 通過計劃考核功能實現計劃執行情況實時評價,為員工績效評價提供數據支持。

11) 通過定額工時和成本核算功能,實現在產品加工進度推進的同時,系統自動核算操作者工作量、績效評價;紙質產量報告的取消、薪酬的自動核算,促使部分車間經管室統計員崗位取消,降低了人力資源成本。

12) 通過統計分析和現場展示看板,各級管理者可隨時查看現場運營情況,並針對風險和問題進行提示。

13) 通過MES系與ERP、PDM、CAPP、WMS的數據集成,打破原有的信息壁壘,實現了生產相關各業務領域之間的信息流。

四、創新性與優勢

生產管理體系全線貫通了企業級的ERP、PDM、CAPP、質量管理等關鍵業務信息流,實現了製造數據在裝配、鈑金、機加、熱表、焊接、複合材料等各生產車間的流動、採集與精細管控,為企業的生產組織和經營決策提供了及時、準確、完整的信息,為滿足客戶對產品質量追溯的要求提供了快速、精確的依據;同時,設備狀態實時監控、生產過程實時反饋、現場異常及變更及時反饋和柔性調度,也為企業生產的透明、精益、高效奠定了堅實的基礎。

五、案例應用效益分析

通過MES系統的建設,極大地推動了飛機製造企業零件製造和裝配集成向自動化、智能化[2]發展的進程,為企業核心製造能力、資源平衡能力、以及生產管控能力的提升都做出了巨大貢獻。

參考文獻

- 移至 ↑ 數據的來源以及數據是什麼?,搜狐,2021-07-26

- 移至 ↑ 什麼是智能化?一張圖看懂信息化、數字化智能化的區別 ,搜狐,2022-03-30