3D舸裝可視化檢視原始碼討論檢視歷史

|

3D舸裝可視化大連中遠海運川崎船舶精益建造數字轉型及5G+3D舸裝可視化,大連中遠海運川崎船舶工程有限公司(以下簡稱「大連川崎」)是 中遠海運集團旗下裝備製造板塊核心造船企業之一。

目錄

一、案例簡介

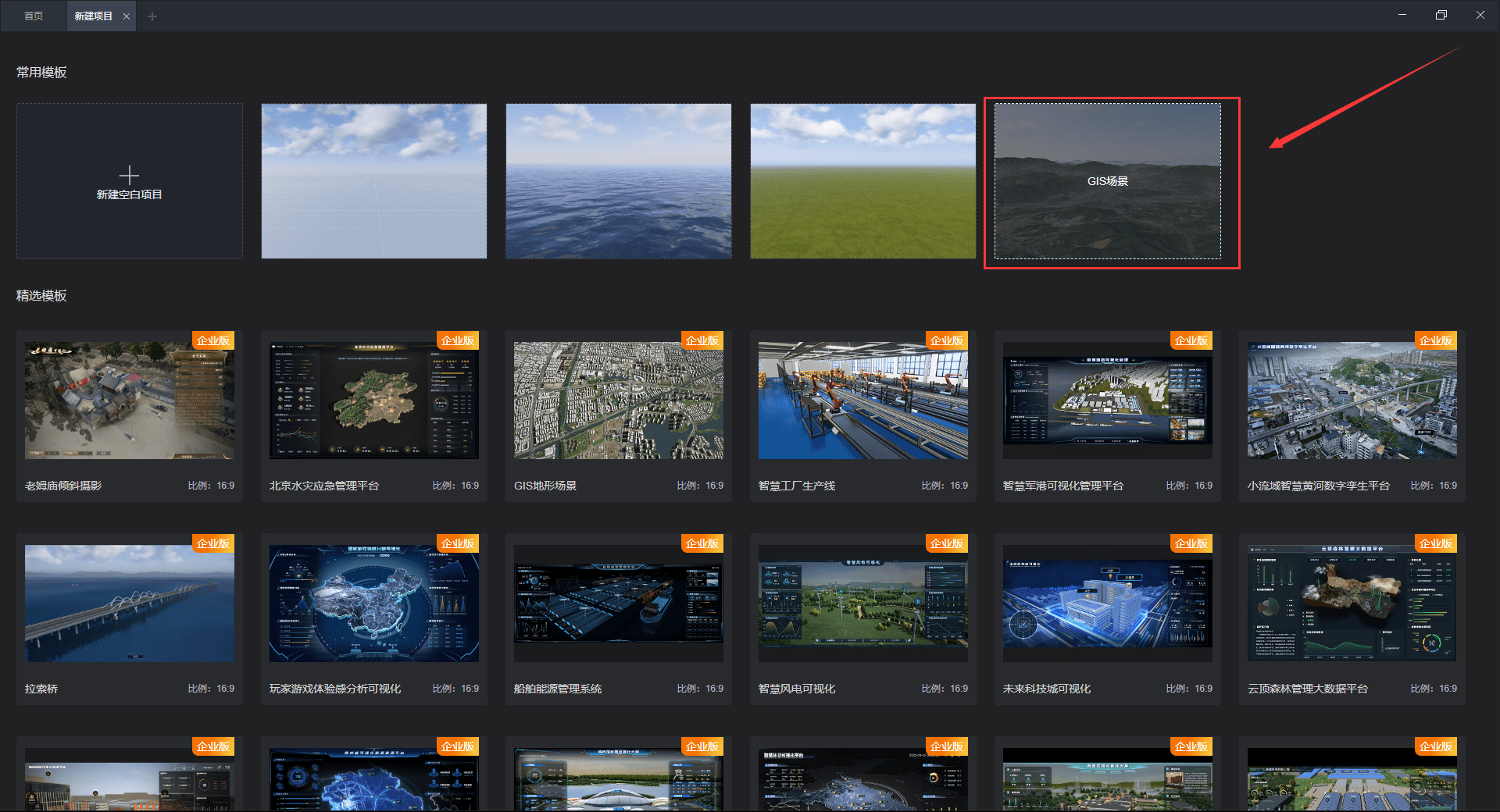

近年來大連川崎 以兩化融合為手段積極推進智能化改造和數字化轉型,先後建設了數 字化設計平台、車間智能化平台、信息管控平台、產品服務平台、互 聯互通平台這五大平台,截至2021年已投產全面印字生產線、先行小組焊接機器人[1]生產線、中管徑1號管加工智能生產線、小組立智能 焊接生產線、小徑2號管加工智能生產線等19條國內領先、國際先 進的智能化設備和生產線,基本實現車間智能化轉型。並通過船塢體 5G信號的全面覆蓋,實現「5G+3D舸裝可視化」,並對船塢船體實現 數字化、智能化改造。

二、案例背景

大連川崎是船舶製造業信息化水平相對較高的企業,但在大型船 舶製造過程中,也面臨着很多克服的困難:一是大型船舶鋼板厚重、 艙室複雜,從分段組裝一直到舸裝階段施工周期長、施工人員多、作 業環境複雜,施工過程中船體內外的大量通信需求無法滿足,「通信 基本靠走」一直是行業痛點;二是所有舸裝設備都通過網線連接,使 用地點受限,工作人員使用傳統的二維圖紙,在作業效率和準確率都 非常低,造成工廠生產效率較低;三是現有龍門吊採用微波設備通信, 容易受天氣干擾,影響造船龍門吊設備使用。項目建設是響應國家產業發展規劃的必然要求,是實現企業轉型發展的重要抓手,是應對行 業競爭的迫切需要。

三、案例介紹

大連川崎按照總體規劃、分步實施原則,以兩化融合為主線,以生產線自動化、智能化改造為切入點,持續推進基於數據控制的精益 管理,目前五大平台已初見成效,三個智能車間初步建成。

1. 建成了互聯互通平台,夯實智能化轉型基礎

實現廠區網絡全覆蓋,對船廠主要工位的關鍵設備,實現數據全 方位採集和傳輸,5G網絡覆蓋率達到85%。圍繞造船全過程,推進 生產、安全、質量、效率等各環節數據採集和分析系統,實現精益化 的生產管控。打通吊機數據源與管理系統的實時數據通路,為實現全 廠設備集成化管理奠定了基礎。

2. 搭建數字化設計平台,提升精益建造能力

運用虛擬化技術實現異地協同設計,可以敏捷應對船東和市場的 需求,提供性能優越、節能環保的先進船型產品。通過引進先進設計 系統、並進行深度二次開發以達到設計與生產一體化,實現了從基本 設計、詳細設計、生產設計到放樣下料、數控切割及機器人數據的自 動生成,為生產階段實施智能化改造和數字化升級提供了數據支撐。

3. 推進智能化改造,加快智能車間建設

目前大連川崎在船舶建造的預處理、切割、焊接、裝配、舸裝等主要工序,建成投產19條自動化、智能化生產線,其中鋼板全面印 字生產線、FCB/RF焊接生產線屬於首台套應用,鋼板全面印字生產線是世界首台實現鋼板全幅面數碼印字工藝的智能設備。

4. 建設信息管控平台,實現造船數字化集成

大連中遠海運川崎初步實現CAE/CAD/CAPP/CAM與ERP.PDM 的有效集成,建立數據管理平台,打通了船舶項目計劃、設計數據、 產品模型、工程圖紙、技術規範、工藝資料、加工流程等數據流,為 進一步挖掘船舶建造數據價值奠定基礎。

5. 開發產品服務平台,奠定服務型製造基礎

大連川崎已經建立覆蓋設計、生產、質量控制等業務環節的客戶 意見處理系統,快速、準確處理船東意見,提升滿意度;推進智能船 舶系統的研發和產業化,為船東提供增值服務;打造「互聯網+[2]」售後 服務平台,利用大數據分析,優化船舶建造;對船舶產品信息進行統 一管理,正建設覆蓋船舶研發、設計、製造的生命周期管理系統,未 來嘗試向運營端延伸。

四、典型經驗提煉

(一)具體措施和成效

大連川崎以數字化精益設計為源頭,集成化系統為支撐,精益生 產和智能化裝備為手段,精益管理為保障,將工業機器人應用和自動 化生產線改造作為兩化融合、智能製造的切入點,分步推進智能製造 和數字化轉型,實現資源集約利用最優化。

鋼材等材料的集約化利用程度大幅領先國內其他船廠。建造船舶 的鋼材一次利用率達到92%以上,二次利用率達到95%。船舶建造 效率明顯提高,散貨船的建造效率為15-17X時/修正總噸,明顯高於國內一般造船企業,接近於日韓船廠,多項生產指標國內領先。各生產環節作業效率和產品質量顯著提高,產線配員減少。全面印字機生產線印字能力達到128枚/8H,生產效率提升90%;先行小組焊接 機器人生產線作業效率提高40%;管材加工焊接機器人生產線效率提 高50%; FCB/RF焊接生產線實現了鋼板的單面焊雙面成形,作業效率至少提升50%;智能化立體倉庫大幅提高了倉庫場地利用率,貨物 出庫效率顯著提高;小組立焊接機器人流水線自動化焊接率達97% 以上,生產效率可提高36%。大連川崎包括勞務外包人員在內的員工 總數大約僅為3800餘人,公司人均產出高於國內其他造船企業。

(二)借鑑意義

以下應用場景可在行業內推廣使用:

全面印字機生產線解決了鋼板標識的問題,取代了傳統人工手寫, 應用效果顯著,不但提高生產效率且大幅減少了配員。

在先行小組立、小組立、管加工等工位運用焊接機器人,不僅焊 接工位提質增效,而且由於質量穩定,直接避免了後道修補、打磨等 工序的作業量,甚至減少了不必要的工序。

大連川崎智能倉庫的應用,極大擴展了場地利用率,在收貨、理貨、運輸等環節採用智能化機械作業,配合與企業ERP系統的深度 集成,較傳統倉庫效率大幅提升,且僅需4-6人即可滿負荷運轉。

大連川崎利用5G高帶寬、低延遲的特性,積極開發了 5G+3D 舸裝可視化系統、材料堆場監控、在建船艙室5G信號覆蓋等項目, 解決了布線難、高清視頻實時傳輸、艙室信息難於覆蓋等難題,為企 業數字化應用奠定了基礎。

項目改變了傳統的無線網絡覆蓋一旦完工,後期就難以改變的傳統印象,體現了 5G網絡按需覆蓋的靈活性,對於面臨同樣網絡變更 需求的客戶非常具有借鑑性。

另外,通過將二維圖紙生成三維圖紙,提高了作業效率和準確率, 減少了由於看錯圖紙而造成的裝配錯誤幾率,將設計和建造階段做到無縫銜接,對於複雜、精密產品的裝備製造同樣具有很好的示範作用。

參考文獻

- ↑ 史上最全的機器人分類,看一遍認識所有 ,搜狐,2017-11-29

- ↑ 「互聯網+」的八大特點 ,搜狐,2018-05-19