AI智慧原料场全自动控制平台

|

AI智慧原料场全自动控制平台基于5G+AI智慧原料场全自动控制平台,铁生产是典型资源消耗型产业,其原材料消耗巨大,成为钢铁生产主要成本,提高原料场生产效率,提高竞争力势在必行。智能原料场技术综合原料场智能调度、智能作业、设备管理、原料场大数据[1]、报表中心、掌上工厂等功能,实现原料场安全生产、精细管理、减员增效、节能降耗等目标,打造高效、环保、节能的智能原料场。

目录

技术要点和优势

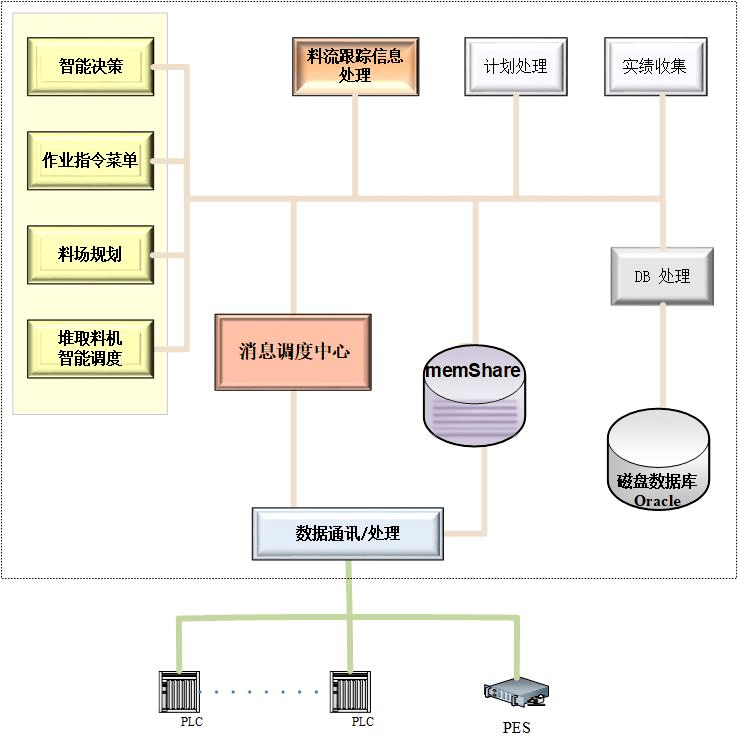

智能料场技术融合了工业互联网、机器视觉、深度学习、数据挖掘、机理模型等技术,以料场数字化、堆取料机无人化和料场管理信息化为核心,旨在推进料场由粗放式管理向可视化、精细化管控变革,实现料场安全作业、高效作业。 智能料场技术管理物资从进厂、计量、卸料、出厂等物流环节;管理原燃料从受料、料堆、生产厂等料流环节;管理物料的采样分析、料样存储、判定、结算等环节。实现物流、料流、样流的三流合一,统一管理。 堆取料机无人化融合了堆取设备自动对位、自动切入、自动换层、取料边界角度自适应、恒流量取料控制、堆取料作业策略自动计算等功能,从而实现堆取设备全自动作业,并且作业过程中可根据工况及突发情况实时智能决策,能够安全、高效的无人化连续自动运行。多摄像监控技术、雷达防撞技术、大车实时定位系统等多重安全防护机制,全方位确保远程自动作业的稳定性和安全性。 料场数字化采用先进的工业互联网技术,对料场移动的机械、物料产生的海量数据信息及时采集、可靠传输、高效存储和处理,构建了可靠的信息化料场。打造了集原料场大数据平台、原料场电子地图、原料场数字孪生、盘库管理、质量管理、预警管理于一体的便捷化、高效化的数字化[2]料场。

应用案例介绍

该系统已在河南安钢周口钢铁有限责任公司两座B型原料场上部署实施,实现了整个原料场的数字化、信息化及智能化,提高料场利用效率、提高料场信息化管理水平、提高设备安全可靠性及降低设备作业能耗,实现劳动环境得到极大改善,劳动强度大大降低,综合成本大幅下降。实现综合原料场智能环保、无人值守一键式生产。具体来说,

成效如下

(1)堆取料机无人化作业系统,根据设定的工艺参数,结合大车控制策略,实现自动对位、自动堆取料,支持定点堆料、鳞状堆料、旋转取料等多种堆取料方式,整个堆取过程无需人工干预,物料堆放整齐,可根据料场空间选择最合适堆取方式 ,料场利用率提升20%以上。堆取作业无人化系统实现堆取料机的姿态精确定位、故障自诊断、自动防碰撞、高清监视、远程操控和全自动作业,消除人工作业的不稳定因素,大幅提高劳动生产率。

(2)系统综合考虑运转成本、设备状态、检修计划等信息,按照流程智能决策模型,智能决策出距离最短、能耗最低的最优动态流程,自动匹配物料属性,自动跟踪物料流向,自动控制运输量,流程一键式操作,胶带机根据用户需求智慧运行,作业人员劳动效率提升50%以上,总能耗降低5%~10%。

参考文献

- ↑ 什么叫大数据?以及大数据的发展趋势是什么?,搜狐,2023-06-06

- ↑ 什么是数字化?为什么需要数字化?数字化的未来? ,搜狐,2022-04-14