MES系統助力金盤科技實現生產管理數字化

|

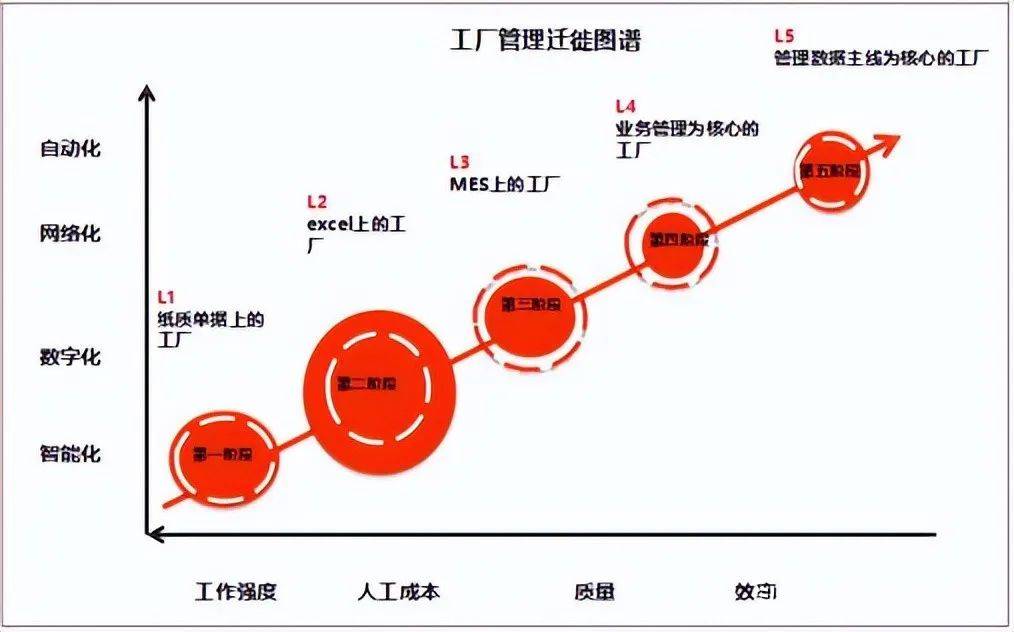

MES系統助力金盤科技實現生產管理數字化本項目主要實現變壓器生產過程的數字化[1]管控。項目首先優化了車間網絡架構,接着構建了四層系統架構,在功能上涵蓋了生產、倉庫、計劃、質量、計劃和績效等多個業務管理。並通過自研發的Vportal實現ERP、PLM系統的集成,通過項目的實施,有效提高產品的品質、降低原料和人工成本,減輕生產的勞動強度,推動企業內部管理的制度化、規範化建設的進程。在變壓器生產行業信息化建設方面,促進同行業其他企業的實踐,對於帶動同行業企業的信息化水平提升起到了積極的推動作用。

目錄

[隱藏]一、案例簡介

變壓器生產設備的先進程度不斷提升,為車間生產智能化提升夯實了基礎。金盤科技走在行業前列,較早引進開發生產過程管控MES系統,代替人工方式的生產過程控制及信息傳遞。項目實施過程主要分三個環節:網絡搭建、系統架構梳理、具體功能實施。網絡架設了兩個站點:生產服務器機房站點和災備機房站點。系統架構方面將MES系統從下至上分為智能控制層、網絡傳輸層、智能執行層、智能管理層四個層級。功能方面覆蓋了生產管理、倉庫管理、計劃管理、質量管理、設備管理、績效管理和文檔管理幾個大模塊,基本覆蓋了計劃、生產、倉儲、質量、設備等主要業務。並且通過Vportal實現了MES系統與ERP、PLM系統的集成,實現了數據交互。通過該項目的應用,金盤科技提高了生產效率和產品質量,降低了生產成本和能源損耗。同時,金盤科技在行業內較早應用MES系統,對於帶動同行業企業的信息化水平提升起到了積極的推動作用。

二、案例背景介紹

海南金盤智能科技股份有限公司(原金盤電氣),是一家正在由傳統電氣設備製造向智能製造通用平台轉型升級的高新技術企業[2]。作為低碳製造高新技術企業,金盤科技高度重視國內外經濟形勢、市場動態及相關技術發展,與時俱進調整公司的發展戰略,加大兩化融合力度。為響應製造強國戰略,金盤科技將持續改進生產工藝,開發、製造低能耗、高性能的電氣產品作為主要規劃目標。

當前金盤科技已經有ERP、PLM、OA、SRM、IMS等多個系統在使用。在生產流程的管理方面,為了進一步加強生產過程的信息化、透明化,公司藉助MES系統項目的實施,實現對倉庫物料的跟蹤追溯,半成品、成品的條碼管理,對生產過程的質量管控,逐步優化並規範公司生產產線的業務流程,綜合提升了公司信息化水平。

三、案例應用詳情

金盤科技的MES系統搭建主要設計網絡架構、系統架構和具體功能實現。

(1)MES系統的網絡架構

MES系統的網絡架構主要包括兩部分,生產服務器機房站點和災備機房站點。其中子站點實時同步備份工作站點數據,當發生緊急情況時,可以高速的進行數據的恢復,保證系統的正常運行。

(2)MES系統應用架構

MES系統從下至上分為智能控制層、網絡傳輸層、智能執行層、智能管理層。

智能控制層屬於底層控制系統,系統通過例如MODBUS、RS-232、RS-485、S7等協議從工廠設備PLC以及操作人員手持移動終端錄入等多種方式,實時採集生產過程數據。

網絡傳輸層將控制層記錄的數據,通過物聯網網關轉發至各系統執行模塊,為模塊分發安排生產信息準確性提供穩定的保證。

智能執行層是MES系統所有操作子模塊集合,涵蓋生產過程中所有控制要點。

智能管理層是將生產過程中匯總的數據整合到標準的流程庫中,同時運用數據分析方法對數據進行挖掘處理再利用,提高數據利用率。

(3)MES系統主要功能

信息共享模塊:綜合各個模塊的信息量,是各個模塊的中間載體。

生產管理模塊:為通用化的模塊,對生產工序進行配置、生產過程進行管理,通過模塊與模塊之間的搭接拼插,布置出整個工廠生產的工藝路線框圖,對生產進行綜合管理。

倉庫管理模塊:重點解決物料管理問題,涉及實物與賬務的統一與分立管理、倉庫存儲位置的管理。通過數據庫的形式,實現實物與MES系統的實時統一,MES系統與SAP賬務處理系統分立管理。

設備管理模塊:通過物聯網、射頻技術的應用,把分散的設備連接起來,通過系統共享、傳輸等方式傳遞數據,減少人員記錄、抄送等工作量,並達到實時監控設備運行狀況的目標。

計劃管理模塊:通過錄入各種輸入條件,同時根據高級排程算法的綜合考評測算,輸出合理高效的能夠指導車間生產的計劃列表。

績效管理模塊:通過數據採集,對日常管理、生產工作量、技能素質等多方面進行考評,客觀公正的考評員工績效,考核員工獎金,達到從記錄、申報、測算、考核、分配的全程管理。

文檔管理模塊:MES系統通過與PLM互通,將生產過程中需要的圖紙、通知單、工藝反饋文件、設備操作指導書等信息,自動抓取並推送至工位,以「機器」帶領人進行生產作業,減少人工出錯率。

質量管理模塊:過程檢驗、出廠檢試驗、環境安全相關數據檢測記錄,並與產品信息相關聯,方便回溯查詢參考;體系涉及相關內容統一管理;檢試驗設備、儀器儀表統一管理,自動安排送檢。

四、創新性與優勢

通過MES項目的組織實施,實現變壓器生產「生產管理數字化、關鍵生產過程控制自動化」,有效提高產品的品質、降低原料和人工成本,減輕生產的勞動強度,推動企業內部管理的制度化、規範化建設的進程。

行業促進方面,行業內生產的變壓器設備已經處於行業先進設備水平,但在生產過程控制及信息傳遞管理方面,仍以傳統的人工方式為主,金盤科技在行業內比較早引進開發信息化控制平台,也促進同行業其他企業的實踐,對於推動行業企業的信息化水平起到積極的作用。

五、案例應用效益分析

通過MES系統的實施上線,在信息化系統層面,實現了與ERP、PLM系統的對接,在智能設備交互方面,實現了包括塗裝流水線系統、母排設計加工一體化系統、橫剪線自動控制系統等設備層的集成控制;質量管理方面實現了對生產工藝數據、過程記錄數據、原料及產品生產過程的回溯追蹤;生產計劃方面,通過計劃高級排程算法,實現對生產計劃的全過程管理;通過商業BI數據分析和展示,實現生產過程的可視化。

業務提升層面,在物料管理、庫存管理、生產、經營、工作效率、質量安全、設備維護方面都得到了改造和提升。具體指標方面,實現運營成本降低20%,產品研製周期縮短20%,生產效率提高20%,產品不良品率降低10%,能源利用率提高4%。

參考文獻

- 移至 ↑ 現在大家都在說數字化,數字化到底是什麼?,搜狐,2023-08-08

- 移至 ↑ 高新技術企業的認定需要滿足以下幾個條件 ,搜狐,2023-05-31